【壓縮機網(wǎng)】1、引言

5#芳烴聯(lián)合裝置GB-302C氫氣增壓機,是一臺于1999年8月引進的,由德萊賽蘭公司生產的雙列兩級對稱平衡型往復壓縮機(型號:2HHEVL2)。壓縮機由一臺功率為1900kW,轉速為295r/min的電機來驅動。近年來由于裝置生產的需要,經(jīng)常處于高負荷運行狀態(tài)中,壓縮機檢修質量的好壞給裝置的生產運行帶來很大的影響,為滿足生產裝置的需要,提高壓縮機的檢修質量顯得尤為重要。本文著重分析壓縮機活塞桿徑向跳動的影響因素及相應的解決辦法。

2、測量和調整活塞桿的跳動量

2.1 測量活塞桿的跳動量

?。?)檢查各級活塞桿在活塞往復運動一次行程中,活塞桿的水平徑向跳動和垂直徑向跳動,以檢驗運動機構綜合檢修效果。測量垂直方向的跳動量:一個表盤被安裝在活塞桿頂部正12點的位置,并緊靠著承壓密封填料,盤的針頭必須垂直于活塞桿桿身。測水平方向的跳動量:表盤設置于活塞桿3點或9點位置緊靠于承壓密封填料,取決于“靠近度”盡可能靠近。

?。?)活塞桿與十字頭的連接必須正確張緊,并且十字頭必須在下滑道上放平且貼合均勻。在下滑履和滑道之間,就其兩端,在6點鐘位置不應被插進間隙為0.04mm的距離,在下滑道四只角塞尺插進的間隙應該是均勻的。

?。?)盤動壓縮機,直至活塞至機身端的行程止點。

(4)按下表盤的“捏手”,使表盤上指針在刻度盤面時轉一圈,使指針對準盤面上的零位標記。

?。?)盤動壓縮機180°,使活塞從機身端移動至氣缸端,在這180°中的位移期間,所得的讀數(shù),無論是正或負,即為總跳動量,把它記錄下來。

為了檢驗讀數(shù)的精確性,再盤動壓縮機180°(同方向一轉) 回到曲軸初始位置,盤上的指針應仍然為零,否則測量表應移正,并且測量步驟要重做。

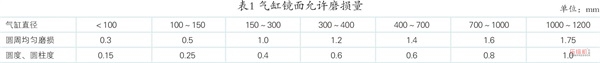

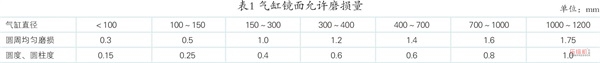

百分表讀數(shù)為正,表示十字頭端位置的活塞桿相對的高出活塞;讀數(shù)為負,表示十字頭端位置的活塞桿相對的低于活塞(見表1)。

2.2 調整活塞桿的跳動量

(1) 活塞桿跳動量的檢測,應在水平和垂直方向分別進行,允許偏差為0.00015s,s為活塞行程(mm),GB302C壓縮機的行程為355.6mm,也就是說允許偏差0.053mm?;钊麠U跳動量可通過調整板上的4個外六角螺釘來調整。s*先,安裝六角螺釘,然后采用液壓工具放松十字頭法蘭張緊螺母,六角螺釘調整并且重新檢驗跳動量。

(2)重新緊固十字頭法蘭張緊螺母,然后拆去調整板上的六角螺釘,保存以備后用。

3、影響活塞桿跳動量的因素

?。?)氣缸上接管的應力超值,或氣缸支撐的變形,會使氣缸的中心線偏移;

?。?)氣缸與接筒接合處有毛刺、凸邊,導致貼合面不良,引起氣缸中心線偏移;

?。?)活塞支撐環(huán)或氣缸鏡面的過度磨損;

?。?)十字頭與滑道之間的間隙超值,由于活塞桿和十字頭法蘭的重量,十字頭機身端離開下滑道上翹的程度加劇,十字頭端活塞桿軸線下移;

(5)活塞桿彎曲。

4、相應的解決方法

4.1 如何解決氣缸上接管應力超值,或氣缸支撐變形的問題

(1) 消除氣缸上接管應力,只需將管道斷開,在自然狀態(tài)下重新配管,由氣缸接管法蘭開始向外延伸,與系統(tǒng)連接。

?。?) 彌補氣缸支撐變形,可通過在支撐管與氣缸接觸面加減墊片,調整氣缸的水平度。

4.2 如何解決氣缸與接筒接合處的毛刺、凸邊對于接合處少量的毛刺、凸邊,可通過銼刀、砂紙,用人工的方法進行修整(見表2、3)。

2.2 調整活塞桿的跳動量

(1) 活塞桿跳動量的檢測,應在水平和垂直方向分別進行,允許偏差為0.00015s,s為活塞行程(mm),GB302C壓縮機的行程為355.6mm,也就是說允許偏差0.053mm?;钊麠U跳動量可通過調整板上的4個外六角螺釘來調整。s*先,安裝六角螺釘,然后采用液壓工具放松十字頭法蘭張緊螺母,六角螺釘調整并且重新檢驗跳動量。

(2)重新緊固十字頭法蘭張緊螺母,然后拆去調整板上的六角螺釘,保存以備后用。

3、影響活塞桿跳動量的因素

?。?)氣缸上接管的應力超值,或氣缸支撐的變形,會使氣缸的中心線偏移;

?。?)氣缸與接筒接合處有毛刺、凸邊,導致貼合面不良,引起氣缸中心線偏移;

?。?)活塞支撐環(huán)或氣缸鏡面的過度磨損;

?。?)十字頭與滑道之間的間隙超值,由于活塞桿和十字頭法蘭的重量,十字頭機身端離開下滑道上翹的程度加劇,十字頭端活塞桿軸線下移;

(5)活塞桿彎曲。

4、相應的解決方法

4.1 如何解決氣缸上接管應力超值,或氣缸支撐變形的問題

(1) 消除氣缸上接管應力,只需將管道斷開,在自然狀態(tài)下重新配管,由氣缸接管法蘭開始向外延伸,與系統(tǒng)連接。

?。?) 彌補氣缸支撐變形,可通過在支撐管與氣缸接觸面加減墊片,調整氣缸的水平度。

4.2 如何解決氣缸與接筒接合處的毛刺、凸邊對于接合處少量的毛刺、凸邊,可通過銼刀、砂紙,用人工的方法進行修整(見表2、3)。

4.3 如何解決活塞支撐環(huán)或氣缸鏡面的過度磨損

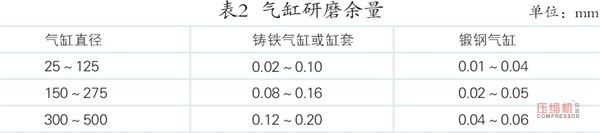

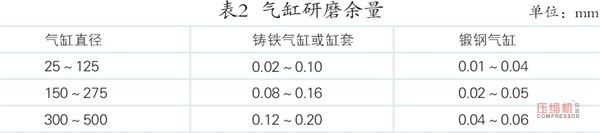

?。?)氣缸鏡面磨損的修復。壓縮機長期運行,由于缸套與支撐環(huán)、活塞環(huán)之間存在相對運動,產生磨損是必然的。事實證明,z*大磨損部位經(jīng)常出現(xiàn)在氣閥孔附近,即z*外一道活塞環(huán)在止點時的位置。根據(jù)表1中對氣缸鏡面允許磨損量的要求,如果磨損量超標,或工作面出現(xiàn)明顯機械損傷(如軸向溝槽) 時,可采用鏜、磨或研磨的方法進行修理。氣缸經(jīng)鏜孔后留有的研磨余量見表2。經(jīng)鏜缸處理后的氣缸,內徑與原設計缸徑相比,其增大值不允許超過2%;減少的缸套壁厚量不允許超過原設計壁厚的1/12;增大的活塞力不允許超過原設計值的10%。鏜去的內缸尺寸在直徑上不超過2 mm時,仍可用原活塞和活塞環(huán),否則需重新配置。

?。?)檢查氣缸內徑,其z*大不柱度應符合表1要求,否則需進行鏜缸或更換缸套。

?。?)活塞與氣缸的安裝間隙應符合廠家設計要求,如無設計值時,可參照下式計算:鑄鋁活塞為(0.16%~0.24%)D,鑄鐵活塞為(0.08%~0.12%)D。D為缸套內徑。GB302C的活塞是鑄鋁的,因此,按照(0.16%~0.24%)D計算,一級活塞與氣缸的安裝間隙為(1.0~1.49)mm;二級活塞與氣缸的安裝間隙為(0.63~0.94)mm。(注:一級缸內徑622.3mm,二級缸內徑393.7mm。)

(4)活塞和缸套內徑的極限間隙應符合廠家設計要求,如無設計值時,可參照表3的數(shù)據(jù)。當它們之間的間隙超出廠家要求或是表3的數(shù)值時,應更換缸套以滿足設計要求。

?。?)支撐環(huán)過度磨損

可通過旋轉支撐環(huán),改變支撐位置或更換支撐環(huán)加以解決。

4.4 如何解決十字頭與滑道之間的間隙超值問題

由于活塞桿和十字頭法蘭的重量,十字頭機身端離開下滑道上翹的程度加劇,十字頭端活塞桿軸線下移。為此,可通過加減滑履墊片或上下滑履更換位置來調整十字頭軸線。

?。?)在下滑道受力的十字頭,應通過增加氣缸側下滑履墊片,將其軸線調高,比滑道軸線高0.03 mm的左右,以預先補償十字頭下滑履在運行過程中的磨損。

?。?)對上滑道受力的十字頭,應通過增加曲軸側上滑履墊片,將其軸線調低,比滑道軸線低0.03 mm的左右,以預先補償十字頭上滑履在運行過程中的磨損。

4.5 如何解決活塞桿彎曲問題

?。?)在往復運動過程中,活塞桿受氫氣中顆粒和填料等的摩擦,它不僅表面會磨損,而且還存在彎曲變形的可能,如果是活塞桿彎曲變形,則應先熱壓校直,然后磨削修整,再進行噴涂修復或更換活塞桿。

(2)GB302C活塞桿的材料是38CrMoAl,為了提高耐磨性,表面需氮化處理或鍍陶瓷以增加其硬度。

4.3 如何解決活塞支撐環(huán)或氣缸鏡面的過度磨損

?。?)氣缸鏡面磨損的修復。壓縮機長期運行,由于缸套與支撐環(huán)、活塞環(huán)之間存在相對運動,產生磨損是必然的。事實證明,z*大磨損部位經(jīng)常出現(xiàn)在氣閥孔附近,即z*外一道活塞環(huán)在止點時的位置。根據(jù)表1中對氣缸鏡面允許磨損量的要求,如果磨損量超標,或工作面出現(xiàn)明顯機械損傷(如軸向溝槽) 時,可采用鏜、磨或研磨的方法進行修理。氣缸經(jīng)鏜孔后留有的研磨余量見表2。經(jīng)鏜缸處理后的氣缸,內徑與原設計缸徑相比,其增大值不允許超過2%;減少的缸套壁厚量不允許超過原設計壁厚的1/12;增大的活塞力不允許超過原設計值的10%。鏜去的內缸尺寸在直徑上不超過2 mm時,仍可用原活塞和活塞環(huán),否則需重新配置。

?。?)檢查氣缸內徑,其z*大不柱度應符合表1要求,否則需進行鏜缸或更換缸套。

?。?)活塞與氣缸的安裝間隙應符合廠家設計要求,如無設計值時,可參照下式計算:鑄鋁活塞為(0.16%~0.24%)D,鑄鐵活塞為(0.08%~0.12%)D。D為缸套內徑。GB302C的活塞是鑄鋁的,因此,按照(0.16%~0.24%)D計算,一級活塞與氣缸的安裝間隙為(1.0~1.49)mm;二級活塞與氣缸的安裝間隙為(0.63~0.94)mm。(注:一級缸內徑622.3mm,二級缸內徑393.7mm。)

(4)活塞和缸套內徑的極限間隙應符合廠家設計要求,如無設計值時,可參照表3的數(shù)據(jù)。當它們之間的間隙超出廠家要求或是表3的數(shù)值時,應更換缸套以滿足設計要求。

?。?)支撐環(huán)過度磨損

可通過旋轉支撐環(huán),改變支撐位置或更換支撐環(huán)加以解決。

4.4 如何解決十字頭與滑道之間的間隙超值問題

由于活塞桿和十字頭法蘭的重量,十字頭機身端離開下滑道上翹的程度加劇,十字頭端活塞桿軸線下移。為此,可通過加減滑履墊片或上下滑履更換位置來調整十字頭軸線。

?。?)在下滑道受力的十字頭,應通過增加氣缸側下滑履墊片,將其軸線調高,比滑道軸線高0.03 mm的左右,以預先補償十字頭下滑履在運行過程中的磨損。

?。?)對上滑道受力的十字頭,應通過增加曲軸側上滑履墊片,將其軸線調低,比滑道軸線低0.03 mm的左右,以預先補償十字頭上滑履在運行過程中的磨損。

4.5 如何解決活塞桿彎曲問題

?。?)在往復運動過程中,活塞桿受氫氣中顆粒和填料等的摩擦,它不僅表面會磨損,而且還存在彎曲變形的可能,如果是活塞桿彎曲變形,則應先熱壓校直,然后磨削修整,再進行噴涂修復或更換活塞桿。

(2)GB302C活塞桿的材料是38CrMoAl,為了提高耐磨性,表面需氮化處理或鍍陶瓷以增加其硬度。

5、分析活塞桿徑向跳動量對壓縮機使用壽命的影響

5.1 活塞桿徑向跳動量對支撐環(huán)和缸套使用壽命的影響

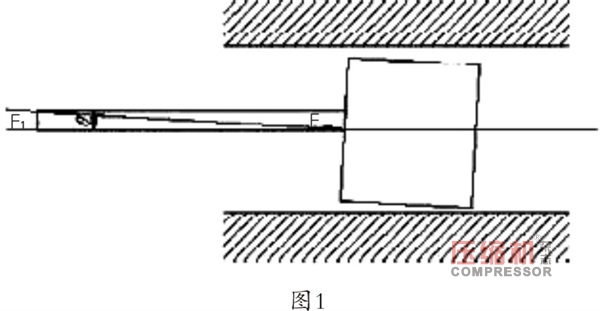

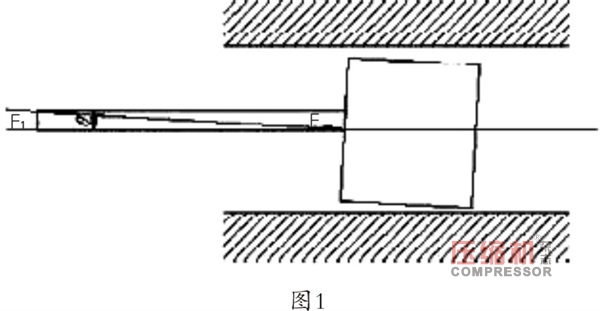

活塞桿徑向跳動量的大小是衡量活塞與氣缸同軸度的重要指標。缸套內壁底部通過支撐環(huán)除了承受活塞和活塞桿的部分重量外,還要承受工作時活塞桿上的一個分力F1,F(xiàn)1的大小與角θ(活塞桿軸線與缸套軸線之間的夾角) 有關,根據(jù)公式F1=FSinθ得知,θ角越大,F(xiàn)1就越大,作用在缸套內壁上的力就越大,而支撐環(huán)與氣缸接觸的承壓面積卻越小,從而導致支撐環(huán)和缸套磨損加快,以及缸套偏磨情形,大大縮短了它們的使用壽命。因此,當活塞桿徑向跳動量超出允許范圍時,應及時調整。

5.2 活塞桿徑向跳動量對活塞環(huán)使用壽命的影響

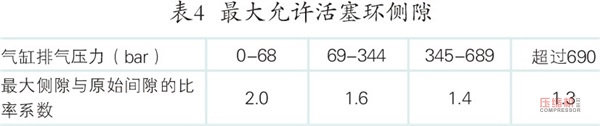

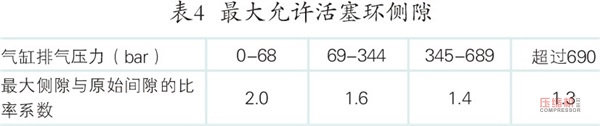

安裝在活塞槽內的活塞環(huán)應活動自如,由于活塞環(huán)存在接口間隙,因此,具有一定的張力,用手往里按壓時,活塞環(huán)的外圓應全部埋入槽內,并且低于活塞表面0.5~1.0mm左右。活塞環(huán)在活塞槽中的側間隙S應符合廠家設計要求,如無設計值時,可按下列公式計算:S=0.01h+H9/d9,h為活塞環(huán)的寬度,z*大允許活塞環(huán)側隙參照表4。

5、分析活塞桿徑向跳動量對壓縮機使用壽命的影響

5.1 活塞桿徑向跳動量對支撐環(huán)和缸套使用壽命的影響

活塞桿徑向跳動量的大小是衡量活塞與氣缸同軸度的重要指標。缸套內壁底部通過支撐環(huán)除了承受活塞和活塞桿的部分重量外,還要承受工作時活塞桿上的一個分力F1,F(xiàn)1的大小與角θ(活塞桿軸線與缸套軸線之間的夾角) 有關,根據(jù)公式F1=FSinθ得知,θ角越大,F(xiàn)1就越大,作用在缸套內壁上的力就越大,而支撐環(huán)與氣缸接觸的承壓面積卻越小,從而導致支撐環(huán)和缸套磨損加快,以及缸套偏磨情形,大大縮短了它們的使用壽命。因此,當活塞桿徑向跳動量超出允許范圍時,應及時調整。

5.2 活塞桿徑向跳動量對活塞環(huán)使用壽命的影響

安裝在活塞槽內的活塞環(huán)應活動自如,由于活塞環(huán)存在接口間隙,因此,具有一定的張力,用手往里按壓時,活塞環(huán)的外圓應全部埋入槽內,并且低于活塞表面0.5~1.0mm左右。活塞環(huán)在活塞槽中的側間隙S應符合廠家設計要求,如無設計值時,可按下列公式計算:S=0.01h+H9/d9,h為活塞環(huán)的寬度,z*大允許活塞環(huán)側隙參照表4。

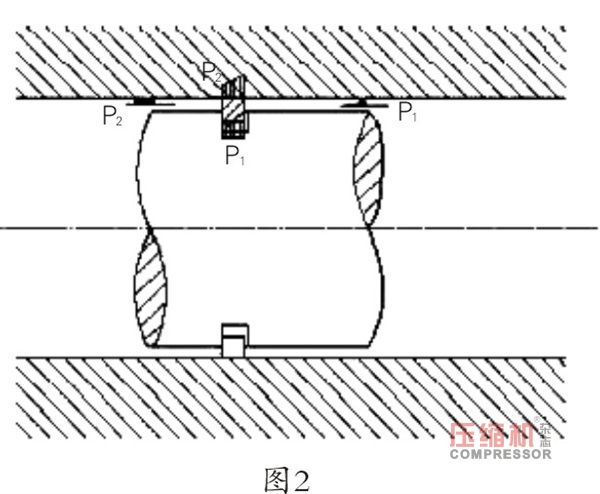

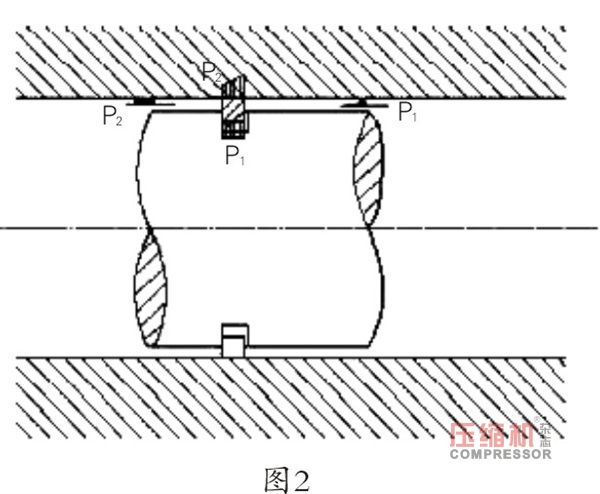

見圖2,活塞環(huán)裝入氣缸后,活塞環(huán)的彈力使之產生一個對缸套內壁的預壓緊力。活塞通過往復運動對氣體做功,排氣一側壓力高,吸氣一側壓力低,從而在活塞環(huán)兩側產生壓差,活塞環(huán)端面被推向環(huán)槽壓力低的一側,阻止氣體沿環(huán)槽端面泄漏;作用在環(huán)內表面的氣體壓力高于作用在環(huán)外表面的氣體的壓力,在壓力差的作用下,活塞環(huán)外圓被擠向缸套內壁工作面,阻止了氣體沿氣缸壁面軸向泄漏。但是,當活塞桿徑向跳動量嚴重超標時,使得活塞環(huán)外表面與氣缸內壁,以及活塞環(huán)與活塞槽端面貼合面積變小,甚至活塞環(huán)在槽內卡澀,無法自由活動,導致氣體通過熱脹間隙時節(jié)流效果變差,容易產生內部串氣,從而使壓縮機排氣溫度變高,無法滿足工藝要求。

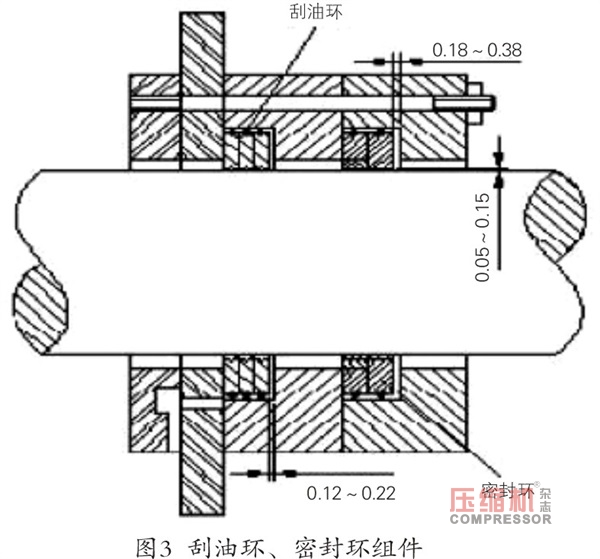

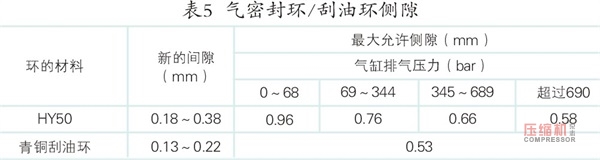

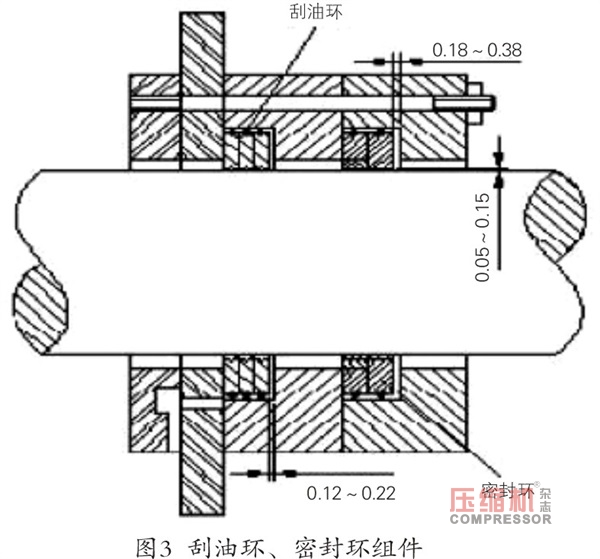

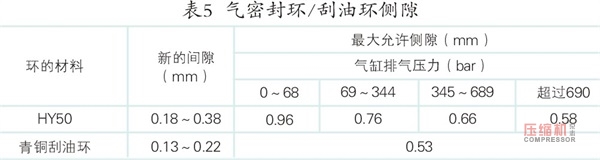

5.3 活塞桿徑向跳動量對填料和刮油環(huán)使用壽命的影響

各填料環(huán)端面以及填料環(huán)與填料盒端面的接觸應均勻,其接觸面積大于等于端面面積的70%;填料、刮油環(huán)與活塞桿的接觸均勻,且接觸面積大于等于該組環(huán)面積的70%。見圖3、4,組裝后,填料和刮油環(huán)在各自的腔體內應活動自如,隨著活塞桿的跳動而自動調整。但是,當活塞桿徑向跳動量嚴重超標時,由于填料環(huán)和刮油環(huán)在各自盒中的側隙不大,極易造成填料環(huán)和刮油環(huán)卡澀,在槽內不能自由浮動,其結果就是氫氣與潤滑油向外泄漏,活塞桿與填料和刮油環(huán)之間磨損加劇,壓縮機使用周期縮短。填料、密封環(huán)和刮油環(huán)的側隙應符合廠家設計要求,如無設計值時,可參照表5。

見圖2,活塞環(huán)裝入氣缸后,活塞環(huán)的彈力使之產生一個對缸套內壁的預壓緊力。活塞通過往復運動對氣體做功,排氣一側壓力高,吸氣一側壓力低,從而在活塞環(huán)兩側產生壓差,活塞環(huán)端面被推向環(huán)槽壓力低的一側,阻止氣體沿環(huán)槽端面泄漏;作用在環(huán)內表面的氣體壓力高于作用在環(huán)外表面的氣體的壓力,在壓力差的作用下,活塞環(huán)外圓被擠向缸套內壁工作面,阻止了氣體沿氣缸壁面軸向泄漏。但是,當活塞桿徑向跳動量嚴重超標時,使得活塞環(huán)外表面與氣缸內壁,以及活塞環(huán)與活塞槽端面貼合面積變小,甚至活塞環(huán)在槽內卡澀,無法自由活動,導致氣體通過熱脹間隙時節(jié)流效果變差,容易產生內部串氣,從而使壓縮機排氣溫度變高,無法滿足工藝要求。

5.3 活塞桿徑向跳動量對填料和刮油環(huán)使用壽命的影響

各填料環(huán)端面以及填料環(huán)與填料盒端面的接觸應均勻,其接觸面積大于等于端面面積的70%;填料、刮油環(huán)與活塞桿的接觸均勻,且接觸面積大于等于該組環(huán)面積的70%。見圖3、4,組裝后,填料和刮油環(huán)在各自的腔體內應活動自如,隨著活塞桿的跳動而自動調整。但是,當活塞桿徑向跳動量嚴重超標時,由于填料環(huán)和刮油環(huán)在各自盒中的側隙不大,極易造成填料環(huán)和刮油環(huán)卡澀,在槽內不能自由浮動,其結果就是氫氣與潤滑油向外泄漏,活塞桿與填料和刮油環(huán)之間磨損加劇,壓縮機使用周期縮短。填料、密封環(huán)和刮油環(huán)的側隙應符合廠家設計要求,如無設計值時,可參照表5。

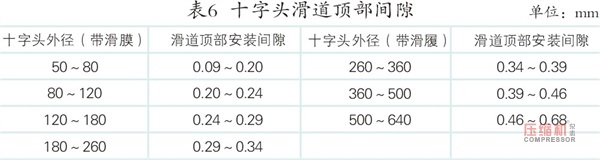

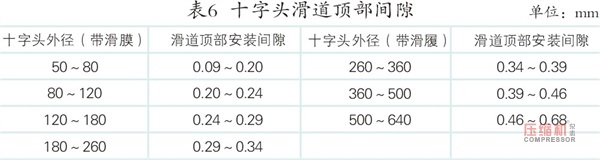

5.4 活塞桿徑向跳動量對十字頭滑履使用壽命的影響

正常條件下,受活塞桿和十字頭法蘭重量的作用,十字頭機身端離開下滑道上翹,十字頭端活塞桿軸線下移。當活塞桿徑向跳動量超標時,機身端十字頭上滑履以及活塞桿端下滑履磨損加劇,造成十字頭滑板與導軌的間隙變大,壓縮機運轉時,由于一、二級連桿中心線與曲軸中心線垂直方向所成的夾角不一致,導致曲軸受力不平衡,曲軸箱振動變大,嚴重時引起曲軸彎曲,主軸瓦、大頭瓦磨損加劇,進而縮短了壓縮機的使用壽命,因此,檢查及調整十字頭滑板與導軌之間的間隙,使之符合廠家設計要求(或參照表6)是非常重要的。GB302C十字頭(帶滑履) 外圓直徑φ533.4,十字頭滑道頂部冷態(tài)間隙0.53~0.66mm。

5.4 活塞桿徑向跳動量對十字頭滑履使用壽命的影響

正常條件下,受活塞桿和十字頭法蘭重量的作用,十字頭機身端離開下滑道上翹,十字頭端活塞桿軸線下移。當活塞桿徑向跳動量超標時,機身端十字頭上滑履以及活塞桿端下滑履磨損加劇,造成十字頭滑板與導軌的間隙變大,壓縮機運轉時,由于一、二級連桿中心線與曲軸中心線垂直方向所成的夾角不一致,導致曲軸受力不平衡,曲軸箱振動變大,嚴重時引起曲軸彎曲,主軸瓦、大頭瓦磨損加劇,進而縮短了壓縮機的使用壽命,因此,檢查及調整十字頭滑板與導軌之間的間隙,使之符合廠家設計要求(或參照表6)是非常重要的。GB302C十字頭(帶滑履) 外圓直徑φ533.4,十字頭滑道頂部冷態(tài)間隙0.53~0.66mm。

6、結語

從壓縮機的結構、受力分析以及工作原理我們可以發(fā)現(xiàn),測量與調整活塞桿徑向跳動在壓縮機檢修過程中是極其重要的,它是衡量檢修質量好壞的一個重要指標。當然,在調整活塞桿徑向跳動時,一定要慎重,不要輕易改變十字頭滑道與氣缸的原始中心位置,因為,壓縮機出廠前都校驗過,并且通過機加工來保證的。況且,正常的活塞桿徑向跳動是由十字頭、活塞運行間隙和正常的活塞桿下垂共同決定的,不要認為活塞桿垂直方向跳動值不為零,是由于氣缸與十字頭滑道未對中的緣故。常用的調整方法有以下3種:

(1)十字頭滑道頂部間隙超標,可通過加減滑履墊片或上下滑履更換位置來調整十字頭軸線。

?。?)通過測量氣缸內徑和圓柱度,確定缸套是否需要修復或更換。如果缸套已磨損,但精度在允許范圍內,可適當增加支撐環(huán)的厚度來調整活塞的軸線。

?。?)活塞桿正常下垂,可以通過十字頭調整板上的4個外六角螺釘來調整活塞桿的軸線。

參考文獻

6、結語

從壓縮機的結構、受力分析以及工作原理我們可以發(fā)現(xiàn),測量與調整活塞桿徑向跳動在壓縮機檢修過程中是極其重要的,它是衡量檢修質量好壞的一個重要指標。當然,在調整活塞桿徑向跳動時,一定要慎重,不要輕易改變十字頭滑道與氣缸的原始中心位置,因為,壓縮機出廠前都校驗過,并且通過機加工來保證的。況且,正常的活塞桿徑向跳動是由十字頭、活塞運行間隙和正常的活塞桿下垂共同決定的,不要認為活塞桿垂直方向跳動值不為零,是由于氣缸與十字頭滑道未對中的緣故。常用的調整方法有以下3種:

(1)十字頭滑道頂部間隙超標,可通過加減滑履墊片或上下滑履更換位置來調整十字頭軸線。

?。?)通過測量氣缸內徑和圓柱度,確定缸套是否需要修復或更換。如果缸套已磨損,但精度在允許范圍內,可適當增加支撐環(huán)的厚度來調整活塞的軸線。

?。?)活塞桿正常下垂,可以通過十字頭調整板上的4個外六角螺釘來調整活塞桿的軸線。

參考文獻

【壓縮機網(wǎng)】1、引言

5#芳烴聯(lián)合裝置GB-302C氫氣增壓機,是一臺于1999年8月引進的,由德萊賽蘭公司生產的雙列兩級對稱平衡型往復壓縮機(型號:2HHEVL2)。壓縮機由一臺功率為1900kW,轉速為295r/min的電機來驅動。近年來由于裝置生產的需要,經(jīng)常處于高負荷運行狀態(tài)中,壓縮機檢修質量的好壞給裝置的生產運行帶來很大的影響,為滿足生產裝置的需要,提高壓縮機的檢修質量顯得尤為重要。本文著重分析壓縮機活塞桿徑向跳動的影響因素及相應的解決辦法。

2、測量和調整活塞桿的跳動量

2.1 測量活塞桿的跳動量

?。?)檢查各級活塞桿在活塞往復運動一次行程中,活塞桿的水平徑向跳動和垂直徑向跳動,以檢驗運動機構綜合檢修效果。測量垂直方向的跳動量:一個表盤被安裝在活塞桿頂部正12點的位置,并緊靠著承壓密封填料,盤的針頭必須垂直于活塞桿桿身。測水平方向的跳動量:表盤設置于活塞桿3點或9點位置緊靠于承壓密封填料,取決于“靠近度”盡可能靠近。

?。?)活塞桿與十字頭的連接必須正確張緊,并且十字頭必須在下滑道上放平且貼合均勻。在下滑履和滑道之間,就其兩端,在6點鐘位置不應被插進間隙為0.04mm的距離,在下滑道四只角塞尺插進的間隙應該是均勻的。

?。?)盤動壓縮機,直至活塞至機身端的行程止點。

(4)按下表盤的“捏手”,使表盤上指針在刻度盤面時轉一圈,使指針對準盤面上的零位標記。

?。?)盤動壓縮機180°,使活塞從機身端移動至氣缸端,在這180°中的位移期間,所得的讀數(shù),無論是正或負,即為總跳動量,把它記錄下來。

為了檢驗讀數(shù)的精確性,再盤動壓縮機180°(同方向一轉) 回到曲軸初始位置,盤上的指針應仍然為零,否則測量表應移正,并且測量步驟要重做。

百分表讀數(shù)為正,表示十字頭端位置的活塞桿相對的高出活塞;讀數(shù)為負,表示十字頭端位置的活塞桿相對的低于活塞(見表1)。

2.2 調整活塞桿的跳動量

(1) 活塞桿跳動量的檢測,應在水平和垂直方向分別進行,允許偏差為0.00015s,s為活塞行程(mm),GB302C壓縮機的行程為355.6mm,也就是說允許偏差0.053mm?;钊麠U跳動量可通過調整板上的4個外六角螺釘來調整。s*先,安裝六角螺釘,然后采用液壓工具放松十字頭法蘭張緊螺母,六角螺釘調整并且重新檢驗跳動量。

(2)重新緊固十字頭法蘭張緊螺母,然后拆去調整板上的六角螺釘,保存以備后用。

3、影響活塞桿跳動量的因素

?。?)氣缸上接管的應力超值,或氣缸支撐的變形,會使氣缸的中心線偏移;

?。?)氣缸與接筒接合處有毛刺、凸邊,導致貼合面不良,引起氣缸中心線偏移;

?。?)活塞支撐環(huán)或氣缸鏡面的過度磨損;

?。?)十字頭與滑道之間的間隙超值,由于活塞桿和十字頭法蘭的重量,十字頭機身端離開下滑道上翹的程度加劇,十字頭端活塞桿軸線下移;

(5)活塞桿彎曲。

4、相應的解決方法

4.1 如何解決氣缸上接管應力超值,或氣缸支撐變形的問題

(1) 消除氣缸上接管應力,只需將管道斷開,在自然狀態(tài)下重新配管,由氣缸接管法蘭開始向外延伸,與系統(tǒng)連接。

?。?) 彌補氣缸支撐變形,可通過在支撐管與氣缸接觸面加減墊片,調整氣缸的水平度。

4.2 如何解決氣缸與接筒接合處的毛刺、凸邊對于接合處少量的毛刺、凸邊,可通過銼刀、砂紙,用人工的方法進行修整(見表2、3)。

4.3 如何解決活塞支撐環(huán)或氣缸鏡面的過度磨損

?。?)氣缸鏡面磨損的修復。壓縮機長期運行,由于缸套與支撐環(huán)、活塞環(huán)之間存在相對運動,產生磨損是必然的。事實證明,z*大磨損部位經(jīng)常出現(xiàn)在氣閥孔附近,即z*外一道活塞環(huán)在止點時的位置。根據(jù)表1中對氣缸鏡面允許磨損量的要求,如果磨損量超標,或工作面出現(xiàn)明顯機械損傷(如軸向溝槽) 時,可采用鏜、磨或研磨的方法進行修理。氣缸經(jīng)鏜孔后留有的研磨余量見表2。經(jīng)鏜缸處理后的氣缸,內徑與原設計缸徑相比,其增大值不允許超過2%;減少的缸套壁厚量不允許超過原設計壁厚的1/12;增大的活塞力不允許超過原設計值的10%。鏜去的內缸尺寸在直徑上不超過2 mm時,仍可用原活塞和活塞環(huán),否則需重新配置。

?。?)檢查氣缸內徑,其z*大不柱度應符合表1要求,否則需進行鏜缸或更換缸套。

?。?)活塞與氣缸的安裝間隙應符合廠家設計要求,如無設計值時,可參照下式計算:鑄鋁活塞為(0.16%~0.24%)D,鑄鐵活塞為(0.08%~0.12%)D。D為缸套內徑。GB302C的活塞是鑄鋁的,因此,按照(0.16%~0.24%)D計算,一級活塞與氣缸的安裝間隙為(1.0~1.49)mm;二級活塞與氣缸的安裝間隙為(0.63~0.94)mm。(注:一級缸內徑622.3mm,二級缸內徑393.7mm。)

(4)活塞和缸套內徑的極限間隙應符合廠家設計要求,如無設計值時,可參照表3的數(shù)據(jù)。當它們之間的間隙超出廠家要求或是表3的數(shù)值時,應更換缸套以滿足設計要求。

?。?)支撐環(huán)過度磨損

可通過旋轉支撐環(huán),改變支撐位置或更換支撐環(huán)加以解決。

4.4 如何解決十字頭與滑道之間的間隙超值問題

由于活塞桿和十字頭法蘭的重量,十字頭機身端離開下滑道上翹的程度加劇,十字頭端活塞桿軸線下移。為此,可通過加減滑履墊片或上下滑履更換位置來調整十字頭軸線。

?。?)在下滑道受力的十字頭,應通過增加氣缸側下滑履墊片,將其軸線調高,比滑道軸線高0.03 mm的左右,以預先補償十字頭下滑履在運行過程中的磨損。

?。?)對上滑道受力的十字頭,應通過增加曲軸側上滑履墊片,將其軸線調低,比滑道軸線低0.03 mm的左右,以預先補償十字頭上滑履在運行過程中的磨損。

4.5 如何解決活塞桿彎曲問題

?。?)在往復運動過程中,活塞桿受氫氣中顆粒和填料等的摩擦,它不僅表面會磨損,而且還存在彎曲變形的可能,如果是活塞桿彎曲變形,則應先熱壓校直,然后磨削修整,再進行噴涂修復或更換活塞桿。

(2)GB302C活塞桿的材料是38CrMoAl,為了提高耐磨性,表面需氮化處理或鍍陶瓷以增加其硬度。

5、分析活塞桿徑向跳動量對壓縮機使用壽命的影響

5.1 活塞桿徑向跳動量對支撐環(huán)和缸套使用壽命的影響

活塞桿徑向跳動量的大小是衡量活塞與氣缸同軸度的重要指標。缸套內壁底部通過支撐環(huán)除了承受活塞和活塞桿的部分重量外,還要承受工作時活塞桿上的一個分力F1,F(xiàn)1的大小與角θ(活塞桿軸線與缸套軸線之間的夾角) 有關,根據(jù)公式F1=FSinθ得知,θ角越大,F(xiàn)1就越大,作用在缸套內壁上的力就越大,而支撐環(huán)與氣缸接觸的承壓面積卻越小,從而導致支撐環(huán)和缸套磨損加快,以及缸套偏磨情形,大大縮短了它們的使用壽命。因此,當活塞桿徑向跳動量超出允許范圍時,應及時調整。

5.2 活塞桿徑向跳動量對活塞環(huán)使用壽命的影響

安裝在活塞槽內的活塞環(huán)應活動自如,由于活塞環(huán)存在接口間隙,因此,具有一定的張力,用手往里按壓時,活塞環(huán)的外圓應全部埋入槽內,并且低于活塞表面0.5~1.0mm左右。活塞環(huán)在活塞槽中的側間隙S應符合廠家設計要求,如無設計值時,可按下列公式計算:S=0.01h+H9/d9,h為活塞環(huán)的寬度,z*大允許活塞環(huán)側隙參照表4。

見圖2,活塞環(huán)裝入氣缸后,活塞環(huán)的彈力使之產生一個對缸套內壁的預壓緊力。活塞通過往復運動對氣體做功,排氣一側壓力高,吸氣一側壓力低,從而在活塞環(huán)兩側產生壓差,活塞環(huán)端面被推向環(huán)槽壓力低的一側,阻止氣體沿環(huán)槽端面泄漏;作用在環(huán)內表面的氣體壓力高于作用在環(huán)外表面的氣體的壓力,在壓力差的作用下,活塞環(huán)外圓被擠向缸套內壁工作面,阻止了氣體沿氣缸壁面軸向泄漏。但是,當活塞桿徑向跳動量嚴重超標時,使得活塞環(huán)外表面與氣缸內壁,以及活塞環(huán)與活塞槽端面貼合面積變小,甚至活塞環(huán)在槽內卡澀,無法自由活動,導致氣體通過熱脹間隙時節(jié)流效果變差,容易產生內部串氣,從而使壓縮機排氣溫度變高,無法滿足工藝要求。

5.3 活塞桿徑向跳動量對填料和刮油環(huán)使用壽命的影響

各填料環(huán)端面以及填料環(huán)與填料盒端面的接觸應均勻,其接觸面積大于等于端面面積的70%;填料、刮油環(huán)與活塞桿的接觸均勻,且接觸面積大于等于該組環(huán)面積的70%。見圖3、4,組裝后,填料和刮油環(huán)在各自的腔體內應活動自如,隨著活塞桿的跳動而自動調整。但是,當活塞桿徑向跳動量嚴重超標時,由于填料環(huán)和刮油環(huán)在各自盒中的側隙不大,極易造成填料環(huán)和刮油環(huán)卡澀,在槽內不能自由浮動,其結果就是氫氣與潤滑油向外泄漏,活塞桿與填料和刮油環(huán)之間磨損加劇,壓縮機使用周期縮短。填料、密封環(huán)和刮油環(huán)的側隙應符合廠家設計要求,如無設計值時,可參照表5。

5.4 活塞桿徑向跳動量對十字頭滑履使用壽命的影響

正常條件下,受活塞桿和十字頭法蘭重量的作用,十字頭機身端離開下滑道上翹,十字頭端活塞桿軸線下移。當活塞桿徑向跳動量超標時,機身端十字頭上滑履以及活塞桿端下滑履磨損加劇,造成十字頭滑板與導軌的間隙變大,壓縮機運轉時,由于一、二級連桿中心線與曲軸中心線垂直方向所成的夾角不一致,導致曲軸受力不平衡,曲軸箱振動變大,嚴重時引起曲軸彎曲,主軸瓦、大頭瓦磨損加劇,進而縮短了壓縮機的使用壽命,因此,檢查及調整十字頭滑板與導軌之間的間隙,使之符合廠家設計要求(或參照表6)是非常重要的。GB302C十字頭(帶滑履) 外圓直徑φ533.4,十字頭滑道頂部冷態(tài)間隙0.53~0.66mm。

6、結語

從壓縮機的結構、受力分析以及工作原理我們可以發(fā)現(xiàn),測量與調整活塞桿徑向跳動在壓縮機檢修過程中是極其重要的,它是衡量檢修質量好壞的一個重要指標。當然,在調整活塞桿徑向跳動時,一定要慎重,不要輕易改變十字頭滑道與氣缸的原始中心位置,因為,壓縮機出廠前都校驗過,并且通過機加工來保證的。況且,正常的活塞桿徑向跳動是由十字頭、活塞運行間隙和正常的活塞桿下垂共同決定的,不要認為活塞桿垂直方向跳動值不為零,是由于氣缸與十字頭滑道未對中的緣故。常用的調整方法有以下3種:

(1)十字頭滑道頂部間隙超標,可通過加減滑履墊片或上下滑履更換位置來調整十字頭軸線。

?。?)通過測量氣缸內徑和圓柱度,確定缸套是否需要修復或更換。如果缸套已磨損,但精度在允許范圍內,可適當增加支撐環(huán)的厚度來調整活塞的軸線。

?。?)活塞桿正常下垂,可以通過十字頭調整板上的4個外六角螺釘來調整活塞桿的軸線。

參考文獻

網(wǎng)友評論

條評論

最新評論